19 SEP, 2024 • Reportage

Polder Staalproducties kiest voor meer automatisering: 'Het móet'

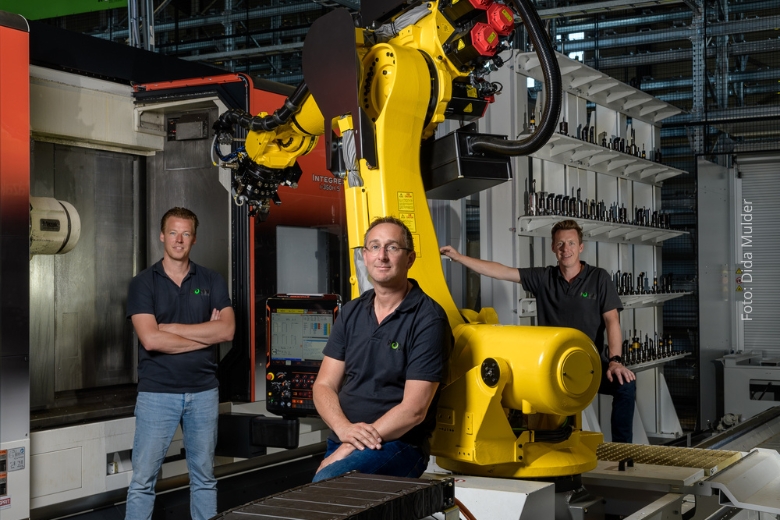

Lassen met een helm op, de lasbrander in de hand? Nee joh. Bij Polder Staalproducties wordt veel laswerk door robots gedaan. Binnen het bedrijf is zoveel mogelijk geautomatiseerd en gedigitaliseerd. Ceo Auke Sjoerd Tolsma: ‘Mensen stribbelden tegen, maar de stap móest worden gezet’

Gesis, geslijp en gekletter in de fabriek van Polder Staalproducties in Emmeloord. Daar een ping, hier een klang. De radio galmt, de toeter blaast: de schafttijd is voorbij. Door deze muur van geluid loopt ceo Auke Sjoerd Tolsma. Misschien niet iemand die je snel verwacht bij een staalproductiebedrijf; met zijn lange haren en baard, gevlochten armbandjes en losvallend overhemd lijkt hij net te zijn gearriveerd uit Ibiza. De ondernemer leidt zijn bezoekers met een mix van enthousiasme en ernst rond. ‘Kijk, die stalen schotten op de binnenplaats, die zijn in de fabriek gemaakt’, wijst hij. Die komen straks in vuilniswagens, om vuilniszakken kapot te drukken. ‘De werkbakken daar? Voor hoogwerkers, waarin glazenwassers en zonnepanelenleggers hun werk doen.’ Het bedrijf maakt verder metalen onderdelen – groot, klein, plat, gebogen, donker, glanzend – voor slimme elektrische trekhulpen die op Schiphol worden gebruikt, tot onderdelen voor melkrobots in de veehouderij. Zijn belangrijkste klanten: machinebouwers en de maakindustrie. Het materiaal haalt Tolsma van leveranciers uit Duitsland, Italië en soms van het Nederlandse Tata Steel.

Kleine marges

Klanten ontwerpen meestal zelf het product dat ze nodig hebben, vertelt Tolsma. ‘Jonge engineers bedenken de meest fantastische dingen, maar weten vervolgens niet of dat goed maakbaar is. Wij wel. Wij kunnen in het ontwerpstadium kennis leveren waardoor de kostprijs van het product lager wordt.’ Want in de metaalsector is de concurrentie hoog, volgens de ondernemer, aan zowel aanbieders- als afnemerskant. ‘Het gaat om veel geld en investeringen en kleine marges. Om scherpe prijzen te kunnen bieden, moét je wel het overbodige werk uit je processen schrappen. Met andere woorden: repeterend werk automatiseren waar het kan. En zoveel mogelijk bedrijfsprocessen digitaliseren.’

Hoeveel de ondernemer zelf heeft geïnvesteerd? ‘Om je een idee te geven: een lasrobot kost 180.000 euro, een freesbank 150.000 euro, een snijmachine 450.000 euro. Dus dat tikt wel aan.’ Maar die investeringen betalen zich volgens de ondernemer dubbel en dwars uit. ‘Met het automatiseren van de freesmachine bespaar ik bijvoorbeeld minimaal 60.000 euro per jaar aan loonkosten uit. Maar daar gaat het niet alleen om. We brengen het aantal fouten terug, we kunnen meer productie draaien. Processen gaan sneller, efficiënter. Uiteindelijk hebben we daardoor een concurrerende prijs.’ Eigenlijk kun je niet meer om automatiseren heen. ‘Wij kunnen, net als veel andere bedrijven, moeilijk aan personeel komen. Mensen willen geen repetitief werk doen. En het is moeilijk om vakmensen te vinden: technici, lassers. Hun specialisme zit nu voor een deel in onze machines.’

‘Digitaliseren is efficiënt, maar kan je ook kwetsbaar maken’

Digitalisering begint al als de klant iets wil laten maken. Wil een landbouwmachinebouwer een specifieke maat arm voor een kraan bestellen, dan vult hij zijn wensen in op het bestelportaal op de site van het staalproductiebedrijf. Daarbij moet hij een 3D-tekening uploaden – iets waar machinebouwers bekend mee zijn. Bestellen klanten ‘ouderwets’ via de mail of telefoon, dan gebruiken de Polderstaal-medewerkers de online portaal ook. ‘De software rekent uit hoeveel staal er nodig is, en waar moet worden gesneden, gefreesd en gelast.’ Krijgt de order een ‘oké’, dan start de productie. Alle onderdelen worden in het centrale magazijn verzameld en de locaties daarvan worden met handscanners vastgelegd. Dat wordt dan weer automatisch doorgegeven aan de magazijnmedewerkers, die de onderdelen van de locaties oppikken en ze klaarleggen voor de lasser. Hij of zij maakt daarmee het eindproduct.

Voor Tolsma was logistiek de grootste uitdaging – nu niet meer. ‘Vrijwel iedereen binnen het bedrijf heeft realtime inzicht in het uit te voeren werk, de locatie van alle onderdelen en in de planning. ‘Je wilt voorkomen dat je voor een order tien onderdelen nodig hebt, en dat iemand bij het tiende onderdeel zegt: ‘Ja, ik heb hem gezien, maar waar?’ Processen binnen je bedrijf digitaliseren is efficiënt, maar het kan je ook kwetsbaar maken, beaamt de ondernemer. ‘Van alle gegevens hebben we een back-up in een goed beveiligde cloud. Bij voorkeur staat software op onze eigen servers. De software updates houden we zo in eigen hand.’

Digitalisering betekent niet dat mensen weg moeten, weten ze bij Polder Staalproducties.

Lasrobot

In de fabriek is zoveel mogelijk geautomatiseerd. Op de vijftig personeelsleden staan er twaalf machines, gemiddeld zo groot als een vrachtwagencabine. Een gele robot springt in het oog. Die vult een freesmachine, die metaal verwijdert door dat als het ware te schillen. Tolsma: ‘Waar je vroeger een boormachine pakte of een vijl, doet deze machine dat nu. Hierdoor kunnen we complexe vormen heel precies maken.’

Aan het einde van de loods is een lasrobot aan het werk. Een blauwe arm beweegt heen en weer op een plaat, met een geluid alsof er tientallen sterretjes worden afgestoken. Mensen onderschatten lassen, vindt de ondernemer. ‘Het gaat niet alleen om twee onderdelen aan elkaar smelten. Staal trekt en beweegt als het heet wordt. Je moet zorgen dat het materiaal weer in de juiste vorm terugkomt.’ Het programmeren van de lasrobot is daarom geen sinecure, zegt Tolsma. ‘Je moet heel veel informatie verwerken. Gelukkig is onze medewerker de robot de baas.’ Als een product af is, wordt alles opnieuw gecheckt en gemeten om te kijken of alles klopt met de 3D-tekening van de klant. Dat gebeurt met een 3D-scanner. ‘Producten worden steeds complexer. Bij een lassamenstelling moeten we soms op een honderdste millimeter precies meten. Ondoenlijk om dat met handgereedschap te doen.’

Mensen blijven nodig

De modernisering wierp vruchten af: in de acht jaar dat Tolsma aan het roer staat – hij nam in 2016 het bedrijf over – is de omzet verdubbeld naar bijna 13 miljoen euro. Wel heeft hij toen vier van de zeven magazijnmedewerkers moeten laten gaan. ‘Van de meeste medewerkers liep het contract af, of ze stonden op het punt met pensioen te gaan. Dus nee, ze zijn niet ontslagen als gevolg van de digitalisering of automatisering’, aldus de ondernemer. Momenteel werken er 60 mensen bij het staalproductiebedrijf. Tolsma zal altijd mensen in zijn bedrijf nodig blijven hebben, benadrukt hij. ‘Vakmanschap blijft ontzettend belangrijk. We hebben nog steeds mensen nodig om kleine aantallen complexe producten te maken. Dat laat zich niet automatiseren.’ Ook zijn het mensen die de robots programmeren. ‘En als er fouten worden gemaakt op de werkvloer, dan zullen het altijd mensen zijn die dat oplossen.’

‘Behoefte aan ander soort medewerker’

Maar het werk verandert wel, geeft Tolsma toe. ‘Het bedrijf heeft ook behoefte gekregen aan een ander soort medewerker. Mensen die een proces aan de gang kunnen houden. Met inzicht en overzicht, zoals procesmanagers en meewerkende teamleiders. Overigens juichte niet iedereen op de werkvloer de grote digitale stappen toe. ‘Toen ik die applicatie wilde introduceren waarmee medewerkers realtime inzicht krijgen in de planning…ze wilden daar niet aan, stribbelden tegen.’ Waarom? ‘Gewoon omdat het anders is. Chefs op de werkvloer zagen het misschien als bedreiging.’ Maar Tolsma hield voet bij stuk, hamerde op het belang. ‘En dat is goed geweest. Daarna is alles heel snel gegaan.’

Augmented Reality

De ondernemer stopt zijn energie ook in de techniekmedewerker van de toekomst. Niet voor niets is Tolsma zeer actief bij de Metaalunie. Ook is hij voorzitter van het Innovatiecluster Noordoostpolder. Daarin slaan negen bedrijven in de regio de technologische handen ineen en wisselen kennis uit. Verder spannen ze zich in om scholieren en studenten warm te maken voor de techniek. Zo deed Tolsma mee aan de Week van de Technologie waarin hij met basisschoolleerlingen zogeheten staalwandelingen door de gemeente maakte. ‘Om ze te laten zien wat er zoal van staal wordt gemaakt. Dan gaan de ogen open: die lantaarnpaal, veegmachine, fiets, schep. We laten ze zien dat bedrijven als de onze die helpen maken.’

Tolsma neemt de rol van aanjager van digitalisering in de regio graag op zich. ‘Wil je als bedrijf technologische stappen zetten, dan heb je anderen nodig.’ Een voorbeeld: ‘Het lijkt me gaaf om een lashelm met augmented reality te hebben, via computer gegenereerde beelden die laten zien wat je moet doen en in welke volgorde. Maar zo’n lashelm kan ik nog nergens kopen.’ Mede daarom doet het bedrijf mee aan het zogeheten RAAK-project met Hogeschool Saxion. ‘Om te kijken hoe we augmented reality kunnen inzetten om kennis en vakmanschap te borgen en mensen sneller in te zetten. Samen kunnen we meer dan alleen.’

Dat geldt ook voor de regio. ‘Nederland heeft veel toeleveranciers. Als we samen met onze klanten kunnen zorgen voor een goed gedigitaliseerde en sterke keten, dan stijgt onze productiviteit en werken we samen aan goede concurrentiepositie van Nederland.’ Een beetje hulp van de overheid is daarbij welkom. ‘Vooral voor het mkb. Er zijn genoeg bedrijven in de sector die nog werken zonder robots en waar processen nog niet verregaand geautomatiseerd zijn. Als je dat als ondernemer allemaal zelf moet betalen, en daar geen potje voor hebt, dan gaan de kosten voor de baten uit. Voor velen is dat lastig. Dat maakt ze kwetsbaar voor de toekomst.’

Maar het gaat niet alleen om geld en subsidies. Tolsma: ‘Het inschakelen van experts die dicht bij de praktijk staan, zou ook laagdrempeliger moeten worden gemaakt.’ Dat zou kunnen met ontwikkelvouchers die de provincie Flevoland beschikbaar stelde voor ondernemers. ‘Als je bepaalde kennis miste, kon je een adviesbureau inschakelen of zelf een opleiding volgen.’ Met een voucher van 5.000 of 15.000 euro betaalde de overheid de helft. ‘Dat kan de mkb-ondernemer die vaak al veel ballen hooghoudt, helpen met procesinnovatie. Zo komt de toekomst van smart industry ineens veel dichterbij.’

Handig: de wekelijkse Forum-alert

Handig: de wekelijkse Forum-alert